现行包装完整性/密封性检测方法

现行包装完整性/密封性检测方法

目前,国内包装完整性/密封性方面的检测标准主要为GB/T 15171-1994《软包装件密封性能试验方法》。通过对检测仪器的真空室抽真空,使浸在真空室水中的试样产生内外压差,观测试样内气体外逸情况,若试样在抽真空和真空保持期间无连续的气泡产生,则试样密封性合格。或通过对真空室抽真空,使试样产生内外压差,通过观察试样膨胀及释放真空后试样形状恢复情况,判断试样的密封性能。

现行方法的缺陷

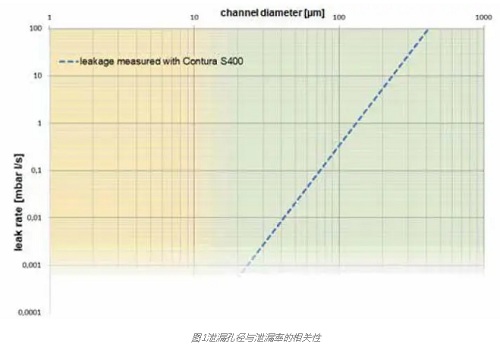

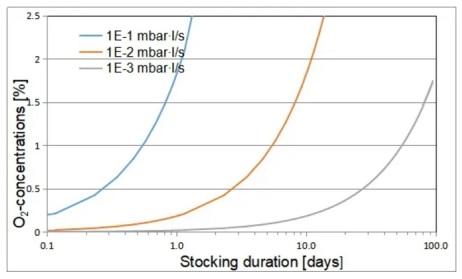

上述传统水检法能稳定检测直径约20微米的漏孔,那么20微米以下的漏孔会对包装的密封性和内容物的质量产生什么影响呢?图1和图2给出了答案。

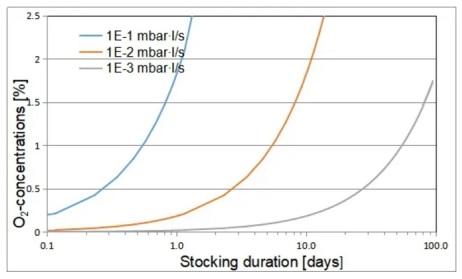

图1中,我们可以发现1E-3mabr.L/S(0.001mbar.L/S)的泄漏率大约对应的是6~10um右的漏孔孔径。从图2中,该泄漏率能在100天左右使包装内的氧气含量从接近0%升至1.8%。而在1E-1mabr.L/s,即0.1mabr.L/S泄漏率(约70um)情况下,氧气含量在1天左右时间就由0上升至2.5%。对于密封要求极为严格的药品包装,若采用水检法,极易忽视20微米以下孔径的漏孔造成的氧气、水蒸气的渗入,从而导致药品在保质期内出现质量劣变。因此,水检法远远满足不了药品包装的密封性能质控要求。

图1:泄漏孔径与泄漏率的相关性

图2:泄漏率、存储时间与包装内氧气含量关系

图2:泄漏率、存储时间与包装内氧气含量关系

*后,也是*致命的缺点,就是水检法是破坏性方法,所有经过水测试的样品不管合格与否都不得再销售,这样会对样品造成很大的浪费,尤其是价格昂贵的药品。

创新解决方法——真空衰减法密封性测试

当前欧美等发达国家各类无损密封性检测方法已经广泛应用于药品包装密封性检测,其中,真空衰减法是无损密封性检验的通用解决方案。其原理,就是通过对测量室抽真空至目标压强,从而在包装件与测量室之间的营造压差环境。在此环境中,气体透过包装上的微小漏孔散逸并充盈在测量室中,导致测量室内压强上升,利用已知压差、时间间隔 、压强的上升量可计算出漏率。

Labthink兰光真空衰减法密封试验仪

测试下限

低于直径1微米的漏孔,行业内*低测试下限,可来电咨询。

合规性

符合ASTM、中国GMP、美国药典、FDA等

高灵敏度、高重复性、高稳定性

| 采用真空与压差双传感器法原理,进行无损检测,使其可重复并在测试结束后自动生成档案文件

| 精密的压力测试系统,测试精度大幅提升

| 采用世界*国家进口的气动元件,进口压力传感器,性能稳定可靠

| 提供KPa、psi、mbar、mmHg等多种试验单位

| 仪器具有体积小,噪音低,无污染等独有特点

| 采用内置高精度流量计,方便验证仪器线性,且无需拆机就可以进行计量与验证

全新触控操作系统

| 一键式操作,直观的操作界面,可远程升级与维护

| 真空、测试和渗入时间可调,存储于数据库中,保证测试条件的一致性

| 试验曲线实时显示,数据智能统计,方便快速查看检测结果

| 具有数据自动存储、掉电自动记忆功能

| 历史数据可进行快速查看、打印

| 打印机和USB通用数据接口,方便数据输出和传递(可选)

| 多级用户权限管理,密码登录

| 配套软件符合GMP药品生产质量管理规范

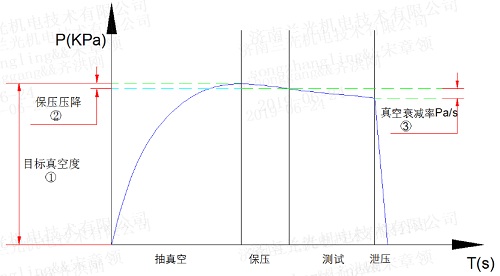

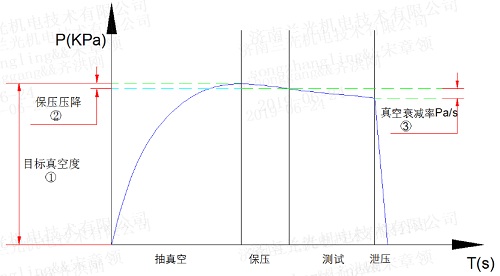

试验流程

1、将试样放入测试腔体,根据设定的真空度对测试腔进行抽真空。在抽真空阶段,如果2、在指定的抽真空时间内,实际真空度无法达到参考真空度,那么包装有大漏。

3、在保压阶段,如果在指定的保压时间内,实际真空度无法达到参考真空度,那么包装有中漏。

在测试阶段,如果实际真空衰減率值大于参考真空衰減率值,那么包装有微漏。

试验流程步骤示意图

试验流程步骤示意图

西林瓶、安瓿瓶、输液瓶、卡氏瓶、预充针、输液袋等

注:Labthink始终致力于产品性能和功能的创新及改进,基于该原因,产品技术规格亦会相应改变。上述情况恕不另行通知,您可登录济南兰光公司网站获取*新信息。本公司保留修改权与*终解释权。

扫一扫,手机浏览

扫一扫,手机浏览